మన దైనందిన జీవితంలో ఎలక్ట్రిక్ మోటార్లు కీలక పాత్ర పోషిస్తాయి - మనం నివసించే, పని చేసే మరియు ఆడుకునే చోట.సరళంగా చెప్పాలంటే, వారు కదిలే, కదిలే దాదాపు ప్రతిదీ చేస్తారు.పరిశ్రమ వినియోగించే విద్యుత్లో దాదాపు 70 శాతం ఎలక్ట్రిక్ మోటార్ సిస్టమ్ల ద్వారా ఉపయోగించబడుతుంది.1

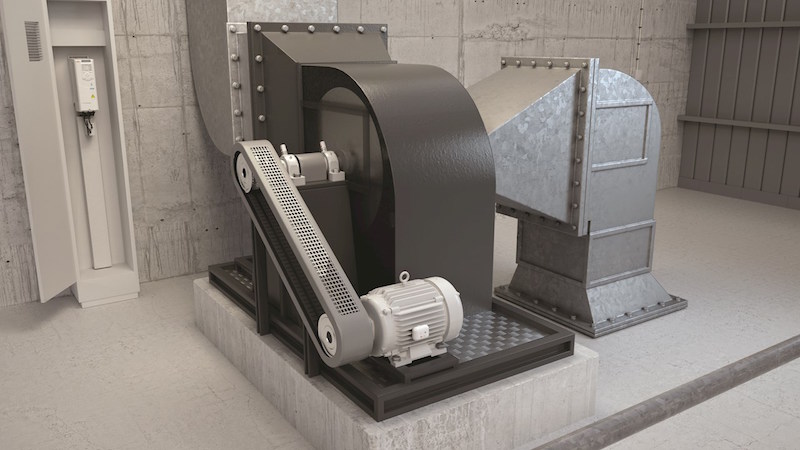

ఆపరేషన్లో ఉన్న పారిశ్రామిక మోటార్లలో దాదాపు 75 శాతం పంపులు, ఫ్యాన్లు మరియు కంప్రెషర్లను నడపడానికి ఉపయోగించబడతాయి, ఇది ప్రధాన సామర్థ్య మెరుగుదలలకు ఎక్కువ అవకాశం ఉన్న యంత్రాల వర్గం2.ఈ అప్లికేషన్లు తరచుగా స్థిరమైన వేగంతో, అన్ని సమయాలలో, అవసరం లేనప్పుడు కూడా పనిచేస్తాయి.ఈ స్థిరమైన ఆపరేషన్ శక్తిని వృధా చేస్తుంది మరియు అనవసరమైన CO2 ఉద్గారాలను ఉత్పత్తి చేస్తుంది, అయితే మోటారు వేగాన్ని నియంత్రించడం ద్వారా మనం విద్యుత్ వినియోగాన్ని తగ్గించవచ్చు, శక్తిని ఆదా చేయవచ్చు మరియు పర్యావరణ ప్రభావాన్ని తగ్గించవచ్చు.

మోటారు వేగాన్ని నియంత్రించడానికి ఒక మార్గం వేరియబుల్ స్పీడ్ డ్రైవ్ (VSD), మోటారుకు సరఫరా చేయబడిన ఫ్రీక్వెన్సీ మరియు వోల్టేజీని మార్చడం ద్వారా ఎలక్ట్రిక్ మోటార్ యొక్క భ్రమణ వేగాన్ని నియంత్రించే పరికరం.మోటారు వేగాన్ని నియంత్రించడం ద్వారా, ఒక డ్రైవ్ విద్యుత్ వినియోగాన్ని తగ్గిస్తుంది (ఉదాహరణకు, తిరిగే పరికరాల వేగాన్ని 20 శాతం తగ్గించడం వల్ల ఇన్పుట్ పవర్ అవసరాలు సుమారు 50 శాతం తగ్గుతాయి) మరియు ప్రక్రియ నియంత్రణలో గణనీయమైన మెరుగుదల మరియు జీవితంలో గణనీయమైన ఆపరేషన్ ఆదా అవుతుంది. అనేక అనువర్తనాల్లో శక్తిని ఆదా చేయడానికి VSDలు ఉపయోగపడే moAలు, సరిగ్గా గ్రౌన్దేడ్ చేయకపోతే అవి అకాల మోటార్ వైఫల్యానికి కారణమవుతాయి.ఎలక్ట్రిక్ మోటారు వైఫల్యాలకు అనేక కారణాలు ఉన్నప్పటికీ, డ్రైవ్ను ఉపయోగిస్తున్నప్పుడు అత్యంత సాధారణ సమస్య సాధారణ మోడ్ వోల్టేజ్ వల్ల కలిగే వైఫల్యం.

సాధారణ మోడ్ వోల్టేజ్ వల్ల కలిగే నష్టం

మూడు-దశల AC సిస్టమ్లో, డ్రైవ్ యొక్క పల్స్ వెడల్పు మాడ్యులేటెడ్ పవర్ ద్వారా సృష్టించబడిన మూడు దశల మధ్య ఉన్న అసమతుల్యత లేదా పవర్ సోర్స్ గ్రౌండ్ మరియు త్రీ- యొక్క న్యూట్రల్ పాయింట్ మధ్య వోల్టేజ్ వ్యత్యాసంగా సాధారణ మోడ్ వోల్టేజ్ని నిర్వచించవచ్చు. దశ లోడ్.ఈ హెచ్చుతగ్గుల సాధారణ మోడ్ వోల్టేజ్ ఎలక్ట్రోస్టాటిక్గా మోటారు షాఫ్ట్పై వోల్టేజ్ను ప్రేరేపిస్తుంది మరియు ఈ షాఫ్ట్ వోల్టేజ్ వైండింగ్ల ద్వారా లేదా బేరింగ్ల ద్వారా విడుదల అవుతుంది.ఆధునిక ఇంజనీరింగ్ డిజైన్లు, ఫేజ్ ఇన్సులేషన్ మరియు ఇన్వర్టర్ స్పైక్-రెసిస్టెంట్ వైర్ వైండింగ్లను రక్షించడంలో సహాయపడతాయి;అయినప్పటికీ, రోటర్ వోల్టేజ్ స్పైక్ల నిర్మాణాన్ని చూసినప్పుడు, కరెంట్ భూమికి కనీసం ప్రతిఘటన మార్గాన్ని కోరుకుంటుంది.ఎలక్ట్రిక్ మోటారు విషయంలో, ఈ మార్గం నేరుగా బేరింగ్ల ద్వారా నడుస్తుంది.

మోటారు బేరింగ్లు లూబ్రికేషన్ కోసం గ్రీజును ఉపయోగిస్తాయి కాబట్టి, గ్రీజులోని నూనె ఒక డైఎలెక్ట్రిక్గా పనిచేసే ఫిల్మ్ను ఏర్పరుస్తుంది, అంటే ఇది విద్యుత్ శక్తులను ప్రసరణ లేకుండా ప్రసారం చేయగలదు.కాలక్రమేణా, ఈ విద్యుద్వాహకము విచ్ఛిన్నమవుతుంది.గ్రీజు యొక్క ఇన్సులేషన్ లక్షణాలు లేకుండా, షాఫ్ట్ వోల్టేజ్ బేరింగ్ల ద్వారా విడుదల చేయబడుతుంది, తరువాత మోటార్ యొక్క గృహాల ద్వారా విద్యుత్ భూమిని సాధించడానికి.విద్యుత్ ప్రవాహం యొక్క ఈ కదలిక బేరింగ్లలో ఆర్సింగ్కు కారణమవుతుంది, దీనిని సాధారణంగా ఎలక్ట్రికల్ డిశ్చార్జ్ మ్యాచింగ్ (EDM)గా సూచిస్తారు.ఈ నిరంతర ఆర్సింగ్ కాలక్రమేణా సంభవిస్తుంది, బేరింగ్ రేసులో ఉపరితల ప్రాంతాలు పెళుసుగా మారతాయి మరియు బేరింగ్ లోపల చిన్న లోహపు ముక్కలు విరిగిపోతాయి.చివరికి, దెబ్బతిన్న పదార్థం బేరింగ్ యొక్క బంతులు మరియు రేసుల మధ్య దాని మార్గంలో పని చేస్తుంది, దీని వలన గ్రైండింగ్ ప్రభావం ఏర్పడుతుంది, ఇది మైక్రాన్-పరిమాణ పిట్టింగ్ను ఉత్పత్తి చేస్తుంది, దీనిని ఫ్రాస్టింగ్ అని పిలుస్తారు లేదా బేరింగ్ రేస్వేలో వాష్బోర్డ్ లాంటి రిడ్జ్లను ఫ్లూటింగ్ అని పిలుస్తారు.

ఏవైనా గుర్తించదగిన సమస్యలు లేకుండా, డ్యామేజ్ క్రమంగా అధ్వాన్నంగా ఉండటంతో కొన్ని మోటార్లు రన్ చేయడం కొనసాగించవచ్చు.బేరింగ్ డ్యామేజ్ యొక్క మొదటి సంకేతం సాధారణంగా వినిపించే శబ్దం, గుంటలు మరియు తుషార ప్రాంతాలపై ప్రయాణించే బేరింగ్ బంతులు కారణంగా.కానీ ఈ శబ్దం సంభవించే సమయానికి, వైఫల్యం ఆసన్నమయ్యేంత నష్టం సాధారణంగా గణనీయంగా మారింది.

నివారణలో గ్రౌన్దేడ్

పారిశ్రామిక అప్లికేషన్లు సాధారణంగా వేరియబుల్ స్పీడ్ మోటార్లపై ఈ బేరింగ్ ఇబ్బందులను అనుభవించవు, కానీ వాణిజ్య భవనాలు మరియు విమానాశ్రయ సామాను నిర్వహణ వంటి కొన్ని ఇన్స్టాలేషన్లలో, బలమైన గ్రౌండింగ్ ఎల్లప్పుడూ అందుబాటులో ఉండదు.ఈ సందర్భాలలో, బేరింగ్ల నుండి ఈ కరెంట్ను మళ్లించడానికి మరొక పద్ధతిని ఉపయోగించాలి.మోటారు షాఫ్ట్ యొక్క ఒక చివర షాఫ్ట్ గ్రౌండింగ్ పరికరాన్ని జోడించడం అత్యంత సాధారణ పరిష్కారం, ప్రత్యేకించి సాధారణ మోడ్ వోల్టేజ్ ఎక్కువగా ఉండే అప్లికేషన్లలో.షాఫ్ట్ గ్రౌండ్ అనేది మోటారు యొక్క టర్నింగ్ రోటర్ను మోటారు ఫ్రేమ్ ద్వారా ఎర్త్ గ్రౌండ్కు కనెక్ట్ చేయడానికి ఒక సాధనం.ఇన్స్టాలేషన్కు ముందు మోటారుకు షాఫ్ట్ గ్రౌండింగ్ పరికరాన్ని జోడించడం (లేదా ముందుగా ఇన్స్టాల్ చేయబడిన మోటారును కొనుగోలు చేయడం) బేరింగ్ రీప్లేస్మెంట్తో అనుబంధించబడిన నిర్వహణ ఖర్చుల ధర ట్యాగ్తో పోల్చినప్పుడు చెల్లించాల్సిన తక్కువ ధర, అధిక ఖర్చులు చెప్పనవసరం లేదు. సదుపాయంలో పనికిరాని సమయం.

నేడు పరిశ్రమలో అనేక సాధారణ రకాల షాఫ్ట్ గ్రౌండింగ్ పరికరాలు ఉన్నాయి, కార్బన్ బ్రష్లు, రింగ్-స్టైల్ ఫైబర్ బ్రష్లు మరియు గ్రౌండింగ్ బేరింగ్ ఐసోలేటర్లు మరియు బేరింగ్లను రక్షించే ఇతర పద్ధతులు కూడా అందుబాటులో ఉన్నాయి.

కార్బన్ బ్రష్లు 100 సంవత్సరాలకు పైగా వాడుకలో ఉన్నాయి మరియు DC మోటార్ కమ్యుటేటర్లలో ఉపయోగించే కార్బన్ బ్రష్ల మాదిరిగానే ఉంటాయి.గ్రౌండింగ్ బ్రష్లు మోటారు యొక్క ఎలక్ట్రికల్ సర్క్యూట్ యొక్క భ్రమణ మరియు స్థిరమైన భాగాల మధ్య విద్యుత్ కనెక్షన్ను అందిస్తాయి మరియు రోటర్ నుండి కరెంట్ను భూమికి తీసుకువెళతాయి, తద్వారా రోటర్పై బేరింగ్ల ద్వారా విడుదలయ్యే స్థాయికి ఛార్జ్ ఏర్పడదు.గ్రౌండింగ్ బ్రష్లు భూమికి తక్కువ-ఇంపెడెన్స్ మార్గాన్ని అందించడానికి ఆచరణాత్మక మరియు ఆర్థిక మార్గాలను అందిస్తాయి, ప్రత్యేకించి పెద్ద ఫ్రేమ్ మోటార్ల కోసం;అయినప్పటికీ, అవి వారి లోపాలు లేకుండా లేవు.DC మోటార్ల మాదిరిగానే, షాఫ్ట్తో మెకానికల్ పరిచయం కారణంగా బ్రష్లు ధరిస్తారు మరియు బ్రష్ హోల్డర్ రూపకల్పనతో సంబంధం లేకుండా, బ్రష్లు మరియు షాఫ్ట్ మధ్య సరైన సంబంధాన్ని నిర్ధారించడానికి అసెంబ్లీని క్రమానుగతంగా తనిఖీ చేయాలి.

షాఫ్ట్-గ్రౌండింగ్ రింగ్లు కార్బన్ బ్రష్ లాగా పనిచేస్తాయి, అయితే అవి షాఫ్ట్ చుట్టూ ఉన్న రింగ్ లోపల ఏర్పాటు చేయబడిన అనేక విద్యుత్ వాహక ఫైబర్లను కలిగి ఉంటాయి.మోటారు యొక్క ఎండ్ప్లేట్కు సాధారణంగా అమర్చబడిన రింగ్ వెలుపలి భాగం స్థిరంగా ఉంటుంది, అయితే బ్రష్లు మోటారు షాఫ్ట్ యొక్క ఉపరితలంపై రైడ్ చేస్తాయి, బ్రష్ల ద్వారా కరెంట్ని సురక్షితంగా భూమికి పంపుతాయి.షాఫ్ట్-గ్రౌండింగ్ రింగ్లను మోటారు లోపల అమర్చవచ్చు, వాటిని వాష్డౌన్ డ్యూటీ మరియు డర్టీ డ్యూటీ మోటార్లలో ఉపయోగించవచ్చు.ఏ షాఫ్ట్ గ్రౌండింగ్ పద్ధతి సరైనది కాదు, అయితే, బాహ్యంగా అమర్చిన గ్రౌండింగ్ రింగ్లు వాటి ముళ్ళపై కలుషితాలను సేకరిస్తాయి, ఇది వాటి ప్రభావాన్ని తగ్గిస్తుంది.

గ్రౌండింగ్ బేరింగ్ ఐసోలేటర్లు రెండు సాంకేతికతలను మిళితం చేస్తాయి: రెండు-భాగాలు, నాన్-కాంటాక్ట్ ఐసోలేషన్ షీల్డ్, ఇది కలుషితాలు ప్రవేశించకుండా నిరోధించడానికి చిక్కైన డిజైన్ను ఉపయోగిస్తుంది మరియు బేరింగ్ల నుండి షాఫ్ట్ ప్రవాహాలను మళ్లించడానికి మెటాలిక్ రోటర్ మరియు ఐసోలేటెడ్ కండక్టివ్ ఫిలమెంట్ రింగ్.ఈ పరికరాలు కందెన నష్టం మరియు కలుషితాన్ని నిరోధిస్తాయి కాబట్టి, అవి ప్రామాణిక బేరింగ్ సీల్స్ మరియు సాంప్రదాయ బేరింగ్ ఐసోలేటర్లను భర్తీ చేస్తాయి.

బేరింగ్ల ద్వారా కరెంట్ ఉత్సర్గను నిరోధించడానికి మరొక మార్గం నాన్-కండక్టింగ్ పదార్థం నుండి బేరింగ్లను తయారు చేయడం.సిరామిక్ బేరింగ్లలో, సిరామిక్-కోటెడ్ బంతులు బేరింగ్ల ద్వారా మోటారుకు షాఫ్ట్ కరెంట్ ప్రవహించకుండా నిరోధించడం ద్వారా బేరింగ్లను రక్షిస్తాయి.మోటారు బేరింగ్ల ద్వారా విద్యుత్ ప్రవాహం ప్రవహించదు కాబట్టి, కరెంట్-ప్రేరిత దుస్తులు ధరించే అవకాశం తక్కువ;అయినప్పటికీ, కరెంట్ భూమికి ఒక మార్గాన్ని వెతుకుతుంది, అంటే అది జతచేయబడిన పరికరాల ద్వారా వెళుతుంది.సిరామిక్ బేరింగ్లు రోటర్ నుండి కరెంట్ను తీసివేయవు కాబట్టి, సిరామిక్ బేరింగ్లతో కూడిన మోటార్లకు నిర్దిష్ట డైరెక్ట్-డ్రైవ్ అప్లికేషన్లు మాత్రమే సిఫార్సు చేయబడతాయి.ఇతర లోపాలు ఈ మోటారు బేరింగ్ శైలికి అయ్యే ఖర్చు మరియు బేరింగ్లు సాధారణంగా 6311 పరిమాణం వరకు మాత్రమే అందుబాటులో ఉంటాయి.

100 హార్స్పవర్ కంటే ఎక్కువ ఉన్న మోటార్లపై, షాఫ్ట్ గ్రౌండింగ్ ఏ శైలిని ఉపయోగించినప్పటికీ, షాఫ్ట్ గ్రౌండింగ్ పరికరం ఇన్స్టాల్ చేయబడిన మోటారుకు వ్యతిరేక చివరలో ఇన్సులేట్ బేరింగ్ను ఇన్స్టాల్ చేయాలని సాధారణంగా సిఫార్సు చేయబడింది.

మూడు వేరియబుల్ స్పీడ్ డ్రైవ్ ఇన్స్టాలేషన్ చిట్కాలు

వేరియబుల్ స్పీడ్ అప్లికేషన్లలో సాధారణ మోడ్ వోల్టేజ్ని తగ్గించడానికి ప్రయత్నిస్తున్నప్పుడు మెయింటెనెన్స్ ఇంజనీర్ కోసం మూడు పరిగణనలు:

- మోటారు (మరియు మోటార్ సిస్టమ్) సరిగ్గా గ్రౌన్దేడ్ చేయబడిందని నిర్ధారించుకోండి.

- సరైన క్యారియర్ ఫ్రీక్వెన్సీ బ్యాలెన్స్ను నిర్ణయించండి, ఇది శబ్ద స్థాయిలను అలాగే వోల్టేజ్ అసమతుల్యతను తగ్గిస్తుంది.

- షాఫ్ట్ గ్రౌండింగ్ పరికరం అవసరమని భావించినట్లయితే, అప్లికేషన్ కోసం ఉత్తమంగా పనిచేసేదాన్ని ఎంచుకోండి.

బేరింగ్ కరెంట్ ఉన్నప్పుడు, అన్ని పరిష్కారాలకు సరిపోయే పరిమాణం ఉండదు.నిర్దిష్ట అప్లికేషన్ కోసం అత్యంత సముచితమైన పరిష్కారాన్ని గుర్తించడానికి కస్టమర్ మరియు మోటార్ మరియు డ్రైవ్ సరఫరాదారు కలిసి పనిచేయడం చాలా ముఖ్యం.

పోస్ట్ సమయం: డిసెంబర్-23-2021